Выпускаемые в СНГ подшипники качения классифицируют по направлению воспринимаемой нагрузки, в соответствии с ГОСТ3395-75 - радиальные, радиально-упорные, упорно-радиальные и упорные.

Рис. 1. Подшипники качения: а, б, в, г, д, е - радиальные подшипники; ж, з - радиально-упорные подшипники;

и, к - упорные подшипники;

1 - внутреннее кольцо; 2 - тело качения; 3 - наружное кольцо; 4- сепаратор

Предметом настоящей статьи является анализ причин, которые приводят к появлению ряда других отказов, которые возникают на телах качения и несущих браслеты в случае неправильной работы или в результате непрерывной работы подшипника. Контактные поверхности съемных элементов роликовых подшипников часто испытывают сбои по ряду причин. Например, когда большое количество твердых частиц загрязнено, существует множество небольших вмятин, которые равномерно распределены вдоль окружности браслетов. Результатом является повышенная интенсивность износа подшипников.

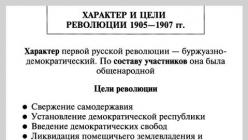

Радиальные подшипники (см. рис. 1, а-е) воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала.

Упорные подшипники (см. рис. 1, и, к) воспринимают только осевую нагрузку.

Радиально-упорные (см. рис. 1, ж, з) и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

Этот тип повреждений является предметом анализа следов износа на опорных колесах и описан в предыдущем выпуске статьи. В этой статье речь идет главным образом о повреждении, которое локализуется на подшипниковых браслетах и связано с усталостью материала.

Типы усталостных повреждений материала. При вращении подшипника материал, из которого сделаны пути прокатки и катящиеся тела, подвергается непрерывной пульсирующей нагрузке, что приводит к усталости. Именно по этой причине эти элементы также повреждаются из-за усталости материала. Повреждения могут иметь объемный характер - это усталостные нарушения, подобные тем, которые возникают в частях машин, подверженных переменным нагрузкам на изгиб. В этом случае на несущих элементах наблюдаются обломки, трещины и трещины.

В зависимости от соотношения радиальных габаритных размеров (рис. 2) наружного и внутреннего диаметров подшипники делят на серии (7 серии, при d - const, D- var): сверхлегкую , особо легкую , легкую , среднюю , тяжелую , легкую широкую, среднюю широкую. Основное распространение имеют легкие и средние узкие серии.

Обозначение типов подшипников

Следует иметь в виду, что трещины и трещины, помимо усталости, также могут быть вызваны ударной перегрузкой, дефектами материала, тяжелыми ударами при установке непосредственно на браслеты и овальностью вала вала, в результате чего скоба не контактирует по всей поверхности.

В большинстве случаев повреждение трения в материале подшипников качения происходит параллельно контактным поверхностям и приводит к поверхностной усталости. Это пилинг, питтинг, пилинг, микропиляция и т.д. следует иметь в виду, что питтинг происходит только с глубокой смазкой под действием циклических контактных напряжений и проявляется в виде небольших рассеянных ям с темным дном на рабочей поверхности.

Рис. 2. Размерные серии подшипников качения: а - особо легкая; б - легкая;в - легкая широкая; г- средняя; д - средняя широкая; е -тяжелая

по ширине (5 серии, при d и D - const, B(T) - var): особоузкие, узкие, нормальные, широкие и особо широкие.

В зависимости от серии при одном и том же внутреннем диаметре кольца подшипника наружный диаметр кольца и его ширина изменяются.

Ущерб, вызванный классической усталостью. Даже при самых благоприятных условиях работы лагеря, т.е. в присутствии гидродинамически стабильной масляной пленки, абсолютной чистоты и оптимальной температуры вращающиеся опорные элементы могут страдать от усталостного повреждения в зависимости от внешней нагрузки.

Классификация подшипников качения

Урон, вызванный классической усталостью материала с трещинами под поверхностью, встречается редко. Значительно более частое повреждение усталости связано с неправильной смазкой или уплотнением подшипника. Они начинаются с поверхности элементов, которые контактируют при вращении. Из-за усталости материала после нормального срока службы подшипника получение поверхностного повреждения от усталости, например, отслаивания, точечной деформации, дефляции, в закрытых зонах от контактных поверхностей. Если работа такого подшипника не прекращается незамедлительно, быстро наносится повреждение.

Точность подшипников качения определяется:

а) точностью основных размеров;

б) точность вращения.

Точность основных размеров определяется отклонениями размеров внутреннего и наружного диаметров и ширины кольца. Отклонения размеров диаметров определяет характер посадки.

Точность вращения характеризуется радиальным и боковым биением дорожки качения. В РФ подшипники качения выпускаются следующих классов в порядке возрастания точности:

Если эти неудачи находятся на продвинутой стадии, причины их возникновения очень трудно определить. Появление локальных трещин под поверхностью траекторий прокатки браслетов и элементов качения, включая детонацию материала, т.е. сравнительно глубокая питтинг, а также неповрежденные участки на этих поверхностях являются индикатором правильной работы и хорошей смазки на ранней стадии повреждения. Увеличение числа ям на контактных поверхностях элементов с течением времени можно увидеть на рисунках 1, 2 и 3, показывающих развитие нарушенного повреждения на пути качения внутреннего изгиба.

По классам точности подшипники различают следующим образом (по ГОСТ 520-89):

"0" - нормального класса (радиальное биение внутреннего кольца 20 мкм);

"6" - повышенной точности (радиальное биение внутреннего кольца 10 мкм);

"5" - высокой точности (радиальное биение внутреннего кольца 5 мкм);

"4" - особовысокой точности (радиальное биение внутреннего кольца 3 мкм);

Усталость в результате загрязнения инородных веществ. В случае значительного загрязнения подшипника, его долговечность может быть значительно уменьшена из-за усталости материала. При определенных условиях эксплуатации повреждение от повреждений, вызванных посторонними частицами, зависит от их твердости, размера и количества, а также от размера подшипника. Загрязнение оказывает значительно большее влияние на усталость шарикоподшипников, чем подшипники качения. Кроме того, подшипники с меньшими размерами элементов качения более чувствительны, чем более крупные.

"2" - сверхвысокой точности (радиальное биение внутреннего кольца 2,5 мкм);

8 и 7 - грубые ниже 0;

6Х - только для роликовых конических подшипников.

При выборе класса точности подшипника необходимо помнить о том, что "чем точнее, тем дороже". Для иллюстрации соотношения точности подшипников разных классов и их стоимости ниже приведены максимальные величины радиальных биений внутренних колец подшипников с посадочными диаметрами 50...80 мм и относительная стоимость подшипников.

Отрицательное влияние на усталость приводит к накоплению материала, особенно в местах, где сосредоточены отступы. Под воздействием циклического изменения нагрузки на вращение в этих местах возникают первые усталые трещины. Причинами этого повреждения являются нарушенная целостность траекторий качения в виде вмятин твердых частиц - песка грязи, стружки, абразивных частиц, которые особенно опасны.

Чтобы предотвратить описанные сбои, рекомендуется выполнить следующие действия. Усталость из-за статической перегрузки. В случае неправильного контакта между браслетами и элементами качения в определенном участке браслетов возникает высокая статическая перегрузка, а вмятины образуются в виде кольцевых каналов. Края этих каналов представляют собой концентраторы напряжений, а усталость материала вызвана вращением подшипника, аналогичным усталости, возникающей из-за посторонних частиц.

В связи с тем, что при повышении точности изготовления подшипников резко возрастает их стоимость, для большинства редукторов общего назначения применяют подшипники 0 класса точности.

Подшипники более высоких классов точности назначают для валов, требующих особой точности вращения (шпинделей металлорежущих станков, валов и осей приборов и т.п.), или при наличии жестких требований к уровню их шума.

На начальном этапе повреждения на браслетах имеются однородные гладкие вмятины, обычно асимметричные по отношению к центру траекторий качения. В этом месте можно ожидать переломы, часто только часть окружности канала, а иногда и только на одном из браслетов.

Причиной этого отказа является концентрация нагрузки из-за неправильного контакта между элементами подшипника в сочетании с высокой статической перегрузкой, ударом, неправильной установкой с силой, приложенной элементами качения. Чтобы предотвратить возникновение описанных сбоев, рекомендуется выполнить следующие действия.

По форме тел качения подшипники делят на шариковые (см. рис. 1, а, б, ж, и), с цилиндрическими роликами (см. рис. 1, в), с коническими роликами (см. рис. 1, з, к), игольчатые (см. рис. 1, д), с витыми роликами (см. рис. 1, е), с бочкообразными роликами (сферическими) (см. рис. 1, г).Тела качения игольчатых подшипников тонкие ролики - иглы диаметром 1,6-5 мм. Длина игл в 5-10 раз больше их диаметра. Сепараторы в игольчатых подшипниках отсутствуют.

На рис. 6 наблюдается усталостная пробка вблизи узкой части основания внутренней скобы, вне траектории прокатки шарикового подшипника. Этот тип радиально-осевых подшипников требует субъективной регулировки зазора оси во время сборки. Причинами такого отказа являются неправильная регулировка зазора оси в узле подшипника во время установки и эксплуатации; неравномерное осевое сжатие браслетов из-за неперпендикулярности крышки колпачка относительно оси подшипника или неравномерного затягивания болтов, а также радиальной перегрузки.

Конические роликовые подшипники

Во избежание такого повреждения рекомендуется обеспечить требуемую точность и жесткость элементов подшипникового узла и правильного узла подшипника. Усталость из-за неадекватности подшипниковых браслетов. Из-за неизбежных отклонений в выравнивании опорных отверстий в корпусе или наклона эластичной линии вала в месте расположения подшипника из-за деформаций изгиба вала опорная скоба наклоняется относительно друг друга. В результате опорные элементы подвергаются нагрузкам крутящего момента. Благодаря шарикоподшипникам это приводит к более высокому трению в гнездах сепаратора, к большему проскальзыванию шариков по траекториям прокатки, а также к перемещению трения в конец канала.

По числу рядов тел качения различают однорядные (см. рис. 1, а, в, д-к) (имеющие основное применение), двухрядные (см. рис. 1, б, г), четырехрядные, многорядные подшипники качения.

По конструктивным и эксплуатационным признакам подшипники делят на самоустанавливающиеся (тип 1000 - шариковые; тип 3000 - роликовые) (см. рис. 1, б, г)), допускающие перекос валов на опорах до 2-3 град., и несамоустанавливающиеся (все шарико- и роликоподшипники, кроме сферических) (см. рис. 1, а, в, д-к).

Как звучит на русском

Для роликовых подшипников траектории прокатки асимметрично загружаются, и когда скобки значительно наклоняются друг относительно друга, напряжения и напряжения сосредоточены на краях тел качения и на одном конце пути прокатки. На фиг. 8 показаны круговые выемки на всей или части поверхности шарика, вызванные пластической деформацией. По этой причине треки имеют гладкие края.

В крайних случаях трещины могут также возникать в нижней части углублений. Во избежание такого повреждения рекомендуется использовать самовыравнивающиеся подшипники, чтобы повысить точность обработки отверстий подшипника в корпусе, чтобы добиться минимальных отклонений от выравнивания, чтобы принять структурные меры для увеличения жесткости вала.

По способу изготовления сепараторов различают подшипники со штампованными и литыми сепараторами.

По конструктивным особенностям (с контактным уплотнением, с защитной шайбой, с фланцем на наружном кольце и т.д.).

В зависимости от требований по уровню вибрации, шума и других дополнительных требований установлено три категории ПК: A (самая высокая), B и C. Также введены дополнительные ряды радиальных зазоров и ряды моментов трения.

Требования к HDD

Ущерб от усталости также может возникнуть в результате плохой смазки лагерей. Если нагрузка на подшипник очень мала по сравнению с его грузоподъемностью, между его элементами наблюдается значительное скольжение, и существует опасность разрушения поверхностных слоев. В этом случае происходит повреждение микрочипов, которое наблюдается как пятно серых точек. На рис. 9 показывает появление такого пятна при его расширении на пути прокатки.

Кроме того, в случае чрезмерной нагрузки и недостаточной смазки образуются прозрачные зоны нагрева, которые вызывают возникновение трещин и их дальнейшее развитие. Причинами такого повреждения являются слабая смазка в результате недостаточного количества или неправильной доставки смазки; неприемлемая высокая рабочая температура; проникновение воды в лагерь; увеличения трения и напряжений в материале или скольжения на опорных поверхностях подшипника.

Обозначение подшипников качения

Под типом подшипника понимают его конструктивную разновидность, определяемую по признакам классификации.

Каждый подшипник качения имеет условное клеймо, обозначающее тип, размер, класс точности, завод-изготовитель.

На неразъемные подшипники клеймо наносят на одно из колец, на разборные - на оба кольца, например, на радиальный подшипник с короткими цилиндрическими роликами (см. рис. 1, в), где наружное кольцо без бортов и свободно снимается, а внутреннее кольцо с бортами составляет комплект с сепаратором и роликами.

Цилиндрические роликовые механизмы

Во избежание такого повреждения рекомендуется улучшить смазку за счет увеличения количества и качества смазки и использования масла с более вязкими или «мягкими» смазками и предотвращения проникновения внутрь подшипника. Ухудшение усталости в результате износа проявляется в виде локальных уплотнений в конце пути прокатки или по краям элементов качения. Аналогичные сбои показаны на рисунках 11 и 11.

Причиной их возникновения является изменение геометрии контактных поверхностей подшипника качения в результате смазывания износа смазки; от локальной перегрузки, а также из-за неправильной регулировки зазора оси конических подшипников. Чтобы предотвратить такой ущерб, рекомендуется улучшить смазку, своевременно заменив смазку, смазочную масляную фильтрацию, улучшая уплотнение, своевременную замену изношенных прокладок, более высокую твердость подшипниковых браслетов и роликов.

На один и тот же диаметр шейки вала предусматривается несколько серий подшипников, которые отличаются размерами колец и тел качения и соответственно величиной воспринимаемых нагрузок.

В пределах каждой серии подшипники равных типов взаимозаменяемы в мировом масштабе. В стандартах указываются: номер подшипника, размеры, вес, предельное число оборотов, статическая нагрузка и коэффициент работоспособности.

Усталость от повреждения упрочненного слоя опорных элементов. Ущерб от усталости также может возникать в результате разрыва затвердевшего слоя браслетов или тел качения. Они встречаются в виде локальных расслоений относительно толстых чешуек от траекторий прокатки в случае цементированных и поверхностно-закаленных опорных элементов.

Причинами их возникновения являются снос или разделение отвержденного слоя; нагрузка, которая не соответствует характеристикам выбранного подшипника; перегрузка подшипника, а также слишком тонкий жесткий слой для заданной нагрузки. Чтобы предотвратить возникновение описанного повреждения, рекомендуется избегать перегрузки подшипника и толщины закаленного слоя в соответствии с условиями нагрузки.

Подшипники имеют условные обозначения, составленные из цифр и букв (ГОСТ 3189-89). Условные обозначения разделяют на основное и дополнительное.

Основное условное обозначение подшипника характеризует его размер внутреннего диаметра, серию, тип и конструктивные разновидности. Очерёдность знаков в основном обозначении - справа налево.

Первая и вторая цифры справа условно обозначают его номинальный внутренний диаметр d(диаметр вала). Для определения истинного размера d(в миллиметрах) необходимо указанные две цифры умножить на пять. Например, подшипник...04 имеет внутренний диаметр 04∙5 = 20 мм. Это правило распространяется на подшипники с цифрами...04 и выше, до...99, т. е. для подшипников с внутренним посадочным диаметром 20≤dd- 10 мм; ...01 d= 12 мм; ...02 d= 15 мм; ...03 d= 17 мм.

Третья цифра справа обозначает серию подшипника, определяя его наружный диаметр D: сверхлегкая (цифры обозначения 8; 9), особолегкая (1; 7), легкая (2 или 5), средняя (3 или 6) и тяжелая (4), а по ширине B - особоузкая (8), узкая (0; 7), нормальная (1), широкая (2), особоширокая (3; 4; 5; 6). На практике наибольшее распространение имеют подшипники легкой и средней серий. На рис. 3 приведены сравнительные параметры подшипников некоторых типов и серий для номинального внутреннего диаметра d = 80 мм.

Рис. 3. Сравнительные параметры подшипников различных типов и серий при внутреннем диаметре d=80 мм:

1- масса

m

; 2- динамическая грузоподъемность С

r

; 3- предельная частота вращения n

Четвертая цифра справа обозначает тип подшипника. Если эта цифра 0, то это означает, что подшипник радиальный шариковый однорядный; шариковый однорядный (если левее 0 нет цифр, то 0 не указывают); 0 - радиальный шариковый; 1 - радиальный шариковый двухрядный сферический; 2 - радиальный с короткими цилиндрическими роликами; 3 - радиальный роликовый двухрядный сферический; 4 - игольчатый или роликовый с длинными цилиндрическими роликами; 5 - радиальный с витыми роликами; 6 - радиально-упорный шариковый; 7 - роликовый конический (радиально-упорный); 8 - упорный шариковый; 9 - упорный роликовый.

Так, например, подшипник 7208 является роликовым коническим.

Пятая и шестая цифры справа характеризуют конструктивные особенности подшипника, так называемое "исполнение" подшипника, не влияющие на основные характеристики (ГОСТ 3395-89) (неразборный, с защитной шайбой, с закрепительной втулкой, величину угла контакта α, наличие стопорной канавки на наружном кольце, наличие уплотнений с заложенной смазкой, наличие канавки на наружном кольце шарикоподшипника, предназначенной для стопорного пружинного кольца, на наличие встроенных уплотнений и т.п.).

Например:

50312 - радиальный однорядный шарикоподшипник средней серии со стопорной канавкой на наружном кольце;

150312 - тот же подшипник с защитной шайбой;

36312 - радиально-упорный шариковый однорядный подшипник средней серии, неразборный.

60 205 - подшипник шариковый (0 - четвертая цифра) радиальный однорядный с одной защитной шайбой (6) - пятая цифра. Внутренний диаметр d = 05 x 5 = 25 мм. Цифры 6, 5, 4, 2, которые ставятся перед обозначением через тире (5-60205) обозначающий класс точности. Нормальный класс точности обозначается цифрой "0", которая не указывается.

Седьмая цифра справа характеризует серию подшипника по ширине.

ГОСТом установлены следующие классы точности подшипников качения: 0 - нормальный класс (как правило, 0 в обозначении не указывают); 6 - повышенный; 5 - высокий, 4 - особо высокий, 2 - сверхвысокий. Цифру, обозначающую класс точности, ставят слева от условного обозначения подшипника и отделяют от него знаком тире; например, 206 означает шариковый радиальный подшипник легкой серии с номинальным диаметром 30 мм, класса точности 0.

Кроме цифр основного обозначения слева и справа от него могут дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Дополнительное условное обозначение проставляют слева и справа от основного условного обозначения. Так, класс точности маркируют цифрой слева через тире от основного обозначения. В порядке повышения точности классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемой цифрой 0 и соответствующей нормальной точности, не проставляют, так как это позволяет сократить обозначения для часто употребляемых подшипников. В общим машиностроение применяют подшипники классов 0 и 6. В изделиях высокой точности или работающей высокой частотой вращения (шпиндельные узлы скоростных станков, высокооборотный электродвигатели и др.) применяют подшипники класса 5 и 4. подшипники класса точности 2 используют в гироскопических приборах. Помимо приведенных выше имеются и дополнительные (более высокие и более низкие) классы точности.

Так, например, подшипник 7208 - класса точности 0.

Диаметральный зазор подшипника обозначают номером ряда и указывают перед классом точности подшипника.

Дополнительное обозначение справа от основного характеризует повышенную грузоподъёмность, изменения металла колец и сепаратора, температуру отпуска деталей, марку смазки в подшипниках закрытого типа и другие специальные технические требования (ГОСТ 590-89) и помещают (слитно с основной частью) буквенно-цифровую маркировку. Например, у подшипников закрытого типа, заполненных смазочным материалом, отличным от ЦИАТИМ-201, справа помещают следующее дополнительное обозначение: С2 - если применяется ЦИАТИМ-221; С5 - ЦИАТИМ 202; С17 - Литол-24.

Более подробно расшифровка символов маркировки подшипников приводится, например, в каталоге подшипников НИИАВТОПРОМа.

Пример обозначения: 3-5-180109-С17 - подшипник шариковый радиальный однорядный с d = 45 мм, где 09 - внутренний диаметр; 1 - серия диаметра D; 0 - тип подшипника; 18 - конструктивная разновидность; 3 - номер ряда диаметрального (радиального) зазора; 5 - класс точности; С17 - пластичный смазочный материал ЛИТОЛ-24.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и др. установлены три категории подшипников: А - повышенные регламентированные нормы; В - регламентированные нормы; С - без дополнительных требований.

Возможные знаки справа от основного обозначения:

все или часть деталей из коррозионно-стойкой стали - Ю;

детали подшипников из теплостойких сталей - Р;

сепаратор из черных металлов - Г;

сепаратор из пластических материалов - Е;

специальные требования к подшипнику по шуму - Ш;

подшипник закрытого типа при заполнении смазочным материалом ЦИАТИМ-221 - С1.

температура отпуска колец - Т (при t=200 град. C); Т1 (при t=255 град. C) и т.д.

Примеры обозначений подшипников:

305 - подшипник с внутренним посадочным диаметром d=25 мм, средней серии, радиальный шариковый однорядный, без конструктивных особенностей, нулевого класса точности, с диаметральным зазором по основному ряду, из обычных подшипниковых сталей, без специальных требований;

311 - подшипник шариковый радиальный однорядный, средней серии диаметров 3, серии ширин 0, с внутренним диаметром d = 55 мм, основной конструкции (см. рис. 14.5, а), класса точности 0;

67210 - подшипник с внутренним посадочным диаметром d=50 мм, легкой серии, радиально-упорный роликовый однорядный с наружным кольцом, имеющим упорный борт, нулевого класса точности, с диаметральным зазором по основному ряду, из обычных подшипниковых сталей, без специальных требований;

6-206 - подшипник шариковый радиальный однорядный, внутренний диаметр d= 30 мм (06 х 5): легкой серии: класс точности - 6:

2311 - подшипник роликовый радиальный с короткими цилиндрическими роликами: внутренний диаметр d = 55 мм (11 х 5); средней узкой серии; класс точности - 0.

6-36209 - подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии ширин 0, с внутренним диаметром d = 45 мм, с углом контакта а = 12 град., класса точности 6;

4-12210 - подшипник роликовый радиальный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии ширин 0, с внутренним диаметром d = 50 мм, с одним бортом на наружном кольце (см. рис. 14.9, б), класса точности 4;

4-3003124Р - подшипник роликовый радиальный сферический двухрядный особолегкой серии диаметров 1, серии ширин 3, с внутренним диаметром d=120 мм, основной конструкции (см. рис. 14.8), класса точности 4, детали подшипника изготовлены из теплостойких сталей;

3-0-180209С17 - подшипник с внутренним посадочным диаметром d=45 мм, легкой серии, радиальный шариковый однорядный, со встроенными двухсторонними уплотнениями, заполненный смазочным материалом Литол-24, из обычных подшипниковых сталей, без специальных требований, нулевого класса точности, с диаметральным зазором по 3-у дополнительному ряду.

6-7310А: радиально-упорный роликовый конический (7) повышенной грузоподъемности (А) средней узкой серии (3) диаметром d = 50мм (10) 6-го класса точности;

А75-180208С17Ш2: радиальный шариковый (0) однорядный с двусторонним уплотнением (18) и постоянной смазкой "Литол-24" (С17) со специальными требованиями по шуму (Ш2) легкой узкой серии (2) диаметром d= 40 мм (08), 5-го класса точности категории А с радиальным зазором по 7-му ряду.

Характеристики подшипников качения

Наибольшее распространение получили шариковые радиальные однорядные подшипники (см. рис. 1, а). Шариковый однорядный радиальный (тип 0000) является базовым для сравнения с ним других типов; это наиболее быстроходный и дешевый подшипник, но с меньшей грузоподъемностью. Эти подшипники допускают сравнительно большую угловую скорость, особенно с сепараторами из цветных металлов или из пластмасс, допускают небольшие перекосы вала (от 15" до 30") и могут воспринимать незначительные осевые нагрузки. Допустимая осевая нагрузка для радиальных несамоустанавливающихся подшипников не должна превышать 70% от неиспользованной радиальной грузоподъемности подшипника. По сравнению с подшипниками других типов имеют минимальные потери на трение; фиксируют положение вала относительно корпуса в двух осевых направлениях. Радиальные однорядные шарикоподшипники с двумя защитными шайбами заполняются на заводе-изготовителе пластичным смазочным материалом и в дополнительном смазывании не нуждаются.

Роликовые радиальные подшипники с короткими роликами (см. рис. 1, в) (типы 2000, 32000, 52000 - без бортов на том или ином кольце) по сравнению с аналогичными по габаритным размерам шарикоподшипниками обладают увеличенной грузоподъемностью, хорошо выдерживают ударные нагрузки. Однако они совершенно не воспринимают осевых нагрузок и не допускают перекоса вала (ролики начинают работать кромками, и подшипники быстро выходят из строя). Нагрузочная способность таких подшипников по сравнению с однорядными шариковыми больше примерно в 1,5 раза, а долговечность в 3,5 раза. Конструктивные разновидности этих подшипников зависят от наличия и расположения бортов на наружных и внутренних кольцах. Подшипники без бортов на наружном или внутренних кольцах дают возможность валу перемешаться относительно корпуса в осевом направлении (также подшипники широко используются как плавающие опоры).

Роликовые радиальные подшипники с витыми роликами (см. рис. 1, е) применяют при радиальных нагрузках ударного действия; удары смягчаются податливостью витых роликов. Эти подшипники менее требовательны к точности сборки и к защите от загрязнений, имеют незначительные радиальные габаритные размеры.

Игольчатые подшипники (см. рис. 1, д) (тип 4000) отличаются малыми радиальными габаритными размерами, находят применение в тихоходных (до 5 м/с) и тяжелонагруженных узлах, так как выдерживают большие радиальные нагрузки. В настоящее время их широко используют для замены подшипников скольжения. Эти подшипники воспринимают только радиальные нагрузки и не допускают перекоса валов. Для максимального уменьшения размеров применяют подшипники в виде комплекта игл, непосредственно опирающихся на вал, с одним наружным кольцом.

Самоустанавливающиеся радиальные двухрядные сферические шариковые (рис. 1, б) и роликовые (см. рис. 1, г) подшипники применяют в тех случаях, когда перекос колец подшипников может составлять до 2-3 град.. Эти подшипники допускают незначительную осевую нагрузку (порядка 20% от неиспользованной радиальной) и осевую фиксацию вала. Подшипники имеют высокие эксплуатационные показатели, но они дороже, чем однорядные.

Конические роликоподшипники (см. рис. 1, з) находят применение в узлах, где действуют одновременно радиальные и односторонние осевые нагрузки. Эти подшипники могут воспринимать также и ударные нагрузки. Радиальная грузоподъемность их в среднем почти в 2 раза выше, чем у радиальных однорядных шарикоподшипников. При чисто радиальной нагрузке в подшипнике возникает осевая составляющая, которую компенсируют осевой нагрузкой противоположного направления: поэтому для фиксации вала в обе стороны подшипники устанавливают попарно. Подшипники допускают регулирование осевой игры и радиального зазора; перекос вала относительно оси конуса недопустим. Их рекомендуется устанавливать при средних и низких угловых скоростях вала (до 15 м/с).

Аналогичное использование имеют радиально-упорные шарикоподшипники (см. рис. 1, ж), применяемые при средних и высоких угловых скоростях. Радиальная грузоподъемность у этих подшипников на 30-40% больше, чем у радиальных однорядных. Их выполняют разъемными со съемным наружным кольцом и неразъемными.

Шариковые и роликовые упорные подшипники (см. рис. 1, и. к) предназначены для восприятия односторонних осевых нагрузок. Применяются при сравнительно невысоких угловых скоростях, главным образом на вертикальных валах. Упорные подшипники радиальную нагрузку не воспринимают. При необходимости установки упорных подшипников в узлах, где действуют не только осевые, но и радиальные нагрузки, следует дополнительно устанавливать радиальные подшипники. Подшипники очень чувствительны к несоосности и перекосам осей; их не следует устанавливать в опорах горизонтальных валов, имеющих высокие частоты вращения, так как под действием центробежных сил шарики могут выйти из беговых дорожек, при этом возрастает сила трения, увеличивается нагрев.

В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки.

Подшипники позволяют достичь ровного движения с низким трением между двумя поверхностями. Движение может быть как вращательным, так и линейным. Линейные подшипники рассматриваются в разделе линейных направляющих.

Основные типы подшипников, используемых при вращательных движениях – подшипники скольжения и подшипники качения. Устройство подшипника каждого типа отличаю свойственные ему особенности, которые определяют применимость его в разных случаях.

Самый древний тип подшипников – это подшипники скольжения, которые воспринимают нагрузку в процессе скольжения. В подшипниках качения нагрузка действует на множество элементов качения, заключенных в подшипнике. В обоих случаях для долгого срока службы подшипника необходимо соответствующее смазывание. Обычно подшипники скольжения стоят дешевле, чем подшипники качения таких же размеров, но подшипники качения выдерживают большие нагрузки и могут работать при более высоких скоростях.

Подшипники, воспринимающие нагрузку, направление которой перпендикулярно оси называются радиальные. Подшипники, воспринимающие нагрузку, направленную параллельно оси называются упорными.

Устройство подшипника скольжения не сложно – обычно это посаженный наглухо цилиндр, чаще стационарный, который заключает в себе и поддерживает движущийся элемент, который обычно называют валом. Подшипники скольжения также называют втулками скольжения.

В подшипниках качения нагрузку принимают на себя элементы качения, это могут быть шарики или ролики. Доступны роликовые подшипники для работы с радиальной и осевой нагрузками или их комбинации. Эти подшипники состоят из одного или двух колец шариков или роликов, расположенных между внутренним и наружным кольцами, таким образом, мы получим однорядные или двухрядные подшипники. Дорожки качения на внутреннем и наружном кольце направляют тела качения. Сепаратор используется, чтобы элементы качения держались на равных расстояниях друг от друга. Между телами качения и дорожками качения может быть зазор, чтобы компенсировать расширение материала при нагревании.

Классификация подшипников по типам на верхнем уровне базируется на виде трения – качения или скольжения. Подшипники качения делятся по типу тел качения на шариковые и роликовые. Шариковые подшипники бывают радиальными, упорными и радиально-упорными, в зависимости от нагрузки, для которой они предназначены. Роликовые подшипники классифицируются по форме роликов – цилиндрические, конические и т.д.Подшипники качения

Обычно шариковые подшипники стоят дешевле, чем роликовые подшипники сходных размеров и обычно они используются для малых и незначительных нагрузок. У этих подшипников маленькая площадь контакта между дорожками и телами качения. Такая конструкция позволяет им работать на высоких скоростях с минимальным разрушением от усталости и меньшим нагревом, чем роликовые подшипники.

Радиальные шариковые подшипники

Два основных типа радиальных шариковых подшипников – это подшипники с канавкой для ввода шариков и подшипники без канавки.

Кроме того выпускаются специальные подшипники для специфических применений, например двухрядные подшипники, которые могут выдерживать более высокие радиальные нагрузки.

Другой тип – это самоустанавливающийся роликовый подшипник, позволяющий компенсировать несоосность между валом и корпусом.

Радиально-упорные подшипники

Эти подшипники созданы, чтобы выдерживать комбинированную нагрузку. Отношение радиальной и осевой нагрузки зависит от угла контакта между дорожками качения и осью подшипника.

Упорные подшипники

Упорные подшипники главным образом принимают упорную нагрузку и обеспечивают осевое положение вала. Этот тип подшипников отличается от других тем, что расстояние между кольцами перпендикулярно оси вращения. Упорные подшипники обычно состоят из двух дорожек качения, плоских или с углублением для тел качения, которые разделяет сепаратор с телами качения.

Роликовые подшипники

В роликовых подшипниках поверхность соприкосновения тел качения с внутренним и наружным кольцом больше, они в общем случае выдерживают большие нагрузки, чем сравнимые по размеру шариковые подшипники. Роликовые подшипники выдерживают нагрузки от средних до тяжелых и способны выдерживать ударные нагрузки. Они меньше подвержены деформации, чем шариковые подшипники, потому что давление на ролики при соприкосновении при равной нагрузке меньше из-за увеличенной зоны контакта.

Роликовые подшипники делятся на цилиндрические, игольчатые, сферические и конические.

Отдельно выделяют подшипниковые узлы, когда подшипник поставляется вмонтированным в корпус.

Более подробную информацию о каждом типе подшипников Вы можете найти в соответствующих разделах сайта.