Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

- 1. Введение

- 2. Технологическая часть

- 2.1 Демонтаж узла с машины

- 3. Конструкторская часть

1. Введение

1.1 Название узла, его место в машине

Рулевое управление автомобиля (рис.1) снабжено гидроусилителем 12, объединенный в одном агрегате с рулевым механизмом, клапаном управления гидроусилителем и угловым редуктором 13.

Рис. 1. Рулевое управление: 1 - клапан управления гидроусилителем; 2 - радиатор; 3 - карданный вал; 4 - колонка; 5 - рулевое колесо, 6 - бачок гидросистемы; 7 - насос гидроусилителя; 8 - трубопровод высокого давления; 9 - трубопровод низкого давления; 10 - сошка; 11 - продольная тяга; 12 - гидроусилитель с рулевым механизмом; 13 - угловой редуктор

Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, передающиеся от неровностей дороги, а также повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

капитальный ремонт гидроусилитель руль

1.2 Условия работы, наиболее характерные неисправности в условиях эксплуатации

Неисправности гидроусилителя руля:

Детали рулевой передачи, шарнирных соединений рулевого привода, шарнирных соединений карданной передачи рулевого управления, и износом шлиц в соединении рулевого вала и скользящей вилки кардана, а также ослаблением креплений рулевого механизма, гидроусилителя, рычагов поворотных кулаков и рулевой сошки. Резкое увеличение усилий на рулевом колесе, необходимых для поворота автомобиля, обычно объясняется неисправностями в гидравлической части рулевого управления. В частности, возможно наличие воздуха в трубопроводах и гидроустройствах, отвертывание седла предохранительного клапана или зависание перепускного клапана насоса усилителя. Возможны также утечка масла в распределительном устройстве, гидроусилителе, уменьшение производительности насоса усилителя.

Возможные неисправности ГУР КАМАЗ:

· тяжелый поворот рулевого колеса при разворотах в левую или правую сторону;

· тяжелый разворот механизма рулевого управления при быстром повороте рулевого колеса;

· задержка рулевого колеса на обратном ходу;

· трудность управления при прямолинейном движении;

· вращающиеся колебания или удары на рулевом колесе;

· значительный шум при работе насоса;

· потери гидравлического масла.

2. Технологическая часть

2.1 Демонтаж узла с машины

Для снятия ГУРа Камаз :

1 наклонить кабину в первое положение (42°);

2 расшплинтовать и отвернув гайки, выньте стяжные болты сошки, или отогнув усики стопорной щайбы, отверните гайку верхней головки сошки;

3 съемником снять сошку, вворачивая винт в захват съемника и упираясь наконечником 2 в торец вала сошки (выколачивание сошки может вызвать поломку деталей);

4 вывернуть магнитную пробку и слить масло из картера рулевого механизма Камаз, для более полного слива повернуть рулевое колесо два-три раза из одного крайнего положения в другое;

5 отсоединить трубопроводы высокого и низкого давления от рулевого механизма и слейте оставшееся в насосе масло;

6 отсоединить карданный вал рулевого управления Камаз от рулевого механизма, дли этого выньте шплинт, отверните гайку клина и выбейте клин;

7 вывернуть болты, крепящие картер рулевого механизма к кронштейну передней рессоры, и снимите рулевой механизм;

8 очистить и промыть наружную поверхность рулевого механизма;

9 слить остатки масла, перевернув рулевой механизм клапаном вниз и поворачивая вал ведущей шестерни углового редуктора два-три раза из одного крайнего положения в другое.

2.2 Разборка узла на сборочные единицы и детали

Вывернув болты крепления, снимите боковую крышку вместе с валом сошки. При извлечении вала сошки предварительно очистите его шлицевой конец.

Проверьте осевое перемещение регулировочного винта в вале сошки. Если перемещение превышает 0,15 мм, отрегулируйте осевой зазор путем подбора регулировочной шайбы.

Регулировочный винт должен иметь осевое перемещение относительно вала сошки 0,02.0,08 мм и вращаться при этом плавно, без заеданий. Стопорное кольцо должно полностью входить в канавку вала сошки. Это необходимо для надежного соединения деталей данного узла. При необходимости замените уплотнительное кольцо регулировочного винта, применяя оправку.

После сборки с боковой крышкой вал сошки должен свободно проворачиваться от руки, а регулировочный винт оставаться неподвижным (проверять без контргайки).

Вывернув болты крепления, снимите переднюю крышку. При всех последующих операциях разборки и сборки помните, что выворачивание винта рулевого механизма из шариковой гайки более чем на два оборота от среднего положения может привести к выпаданию шариков и заклиниванию винта.

Отверните гайки крепления корпуса клапана управления гидроусилителем Камаз и осторожно выдвиньте корпус вперед настолько, чтобы его можно было провернуть относительно винта, не касаясь шпилек корпуса углового редуктора.

Проверьте затяжку гайки упорных подшипников и плавность вращения корпуса клапана управления относительно винта. Момент, необходимый для проворачивания корпуса клапана управления, должен быть равен 98,1.122,6 Нcм (10.12,5 кгс/см) (в ходе эксплуатации допускается падение момента вращения до 34,3 Нcм (3,5 кгс/см). При несоответствии момента указанной величине отрегулируйте затяжку гайки упорных подшипников.

Если вращение корпуса клапана не плавное (сопротивление вращению переменно), замените подшипники. Для регулировки затяжки или замены подшипников необходимо отжать буртик гайки, вдавленный в паз винта, и отвернуть гайку, удерживая от проворота ведущую шестерню углового редуктора.

Разборка на детали:

передняя крышка; клапан управления гидроусилителем; стопорные кольца; плавающая втулка; уплотнительные кольца; распорные кольца; установочный винт; вал сошки: перепускной клапан; защитный колпачок: задняя крышка; картер рулевого механизма; поршень-рейка; сливная магнитная пробка; винт: шариковая гайка; желоб; шарик; угловой редуктор; упорный роликоподшипник: пружинная шайба; гайки; регулировочный винт; боковая крышка; регулировочная шайба; упорная шайба.

2.3 Чистка мойка наиболее характерных деталей

Мойка деталей до начала проведения ремонта автомобиля способствует качественному его ремонту. При ремонте, применяют ручную мойку и автоматизированную мойку. Ручная мойка производится обычно на мелких ремонтных предприятиях. Используя ручную мойку, деталь или узел устанавливают на специальном поддоне. Мойку производят при помощи моющего вещества и кисти. В качестве моющего вещества используют бензин, керосин или содовый раствор.

Бензин - наименее удачная моющая жидкость. Недостатком его служит высокая летучесть паров. А с этим связана токсичность его. Особенно опасен бензин при работе в закрытых помещениях. Пары бензина в целом ухудшают окружающую среду. Бензин до конца не смывает мелкие частицы грязи или абразивную пыль после ремонта деталей. Бензин оказывает негативное воздействие на манжеты и уплотнения деталей и агрегатов, которые выполнены из резины. Преимуществом же бензина является только то, что масляные загрязнения в нем быстро растворяются. После обезжиривания бензином деталей, иногда можно обнаружить на их поверхности какие-либо дефекты. Пары керосина в отличие от паров бензина практически не летучи. Моющие свойства керосина значительно хуже, чем у бензина. После мойки в керосине детали остаются маслянистыми. Этим они довольно сильно "притягивают" пылинки. Поэтому керосин при ремонте может применяться только как вспомогательное вещество.

Содовый раствор отличается от бензина и керосина тем, что он нетоксичен и абсолютно безопасен. Правда, он оказывает на кожу рук раздражающее действие. Недостатком его является то, что эффективен он только при нагревании. Если детали сложной конфигурации и при этом сильно загрязнены, то содовый раствор отмоет с трудом. А у алюминиевых деталей он вызывает коррозию. В малых мастерских его применяют редко. Он требует подогрева и частой смены раствора.

Применяют и другие моющие вещества. В больших ремонтных мастерских ручная мойка из-за низкой производительности применяется не столь широко. Вот по этой причине на средних и больших ремонтных предприятиях применяют моющие установки. Эти установки обеспечивают мойку деталей с подогревом и дальнейшей очисткой загрязненного раствора. Установки обладают высокой эффективностью. Однако ручную мойку из ремонтного процесса полностью исключить нельзя, потому что сильно загрязненные детали все равно подвергают предварительной очистке вручную. Мойка представляет собой ряд операций, которые выполняются в следующей последовательности:

1) производится очистка от грязи наружных поверхностей деталей;

2) очищают от нагара и частиц износа внутренние полости и каналы деталей;

3) поверхности уплотнительных элементов промывают;

4) промывают сами детали;

5) продувают внутренние каналы и просушивают детали.

На разных этапах мойки, а также в зависимости от загрязнения деталей, применяют различные моющие средства. Если двигатель сильно загрязнен снаружи, то обычно вначале производят механическую очистку поверхности при помощи железных щеток. Такие щетки применяют и для предварительной очистки внутренних каналов деталей от отложений нагара. Очистку производят весьма осторожно, чтобы не оставить на поверхности глубоких царапин.

Бывает, что после промывки деталей нужно повторно произвести механическую очистку. Для того чтобы размягчить загрязнения, их обычно предварительно опускают в моющий раствор. Бывает, что продувки внутренних каналов достаточно для очистки от грязи и стружки. Для продувки используют компрессорный сжатый воздух. Особое внимание следует уделить впускному коллектору двигателя, который имеет повреждения. Не нужно мыть детали, которые имеют закрытые подшипники качения. Вместе с моющим раствором в такие подшипники может попасть грязь. Моющее средство вполне может смыть смазку. А это приводит к быстрому выходу из строя подшипников.

Сильно загрязненные наружные поверхности таких агрегатов нужно протереть ветошью, которую слегка смочить моющей жидкостью.

2.4 Дефектовка: характерные неисправности деталей узла, способы их обнаружения, разработка карты дефектовки

Виды изнашивания гидроусилителя рулевого управления КамаЗ 5320:

В процессе работы гидроусилителя может происходить гидроабразивное изнашивание зеркала и поршня цилиндра.

Далее может быть пластическая деформация шестерён.

Коррозия металла корпуса гидроусилителя.

|

Причина неисправности |

Метод устранения |

Неустойчивое движение автомобиля на дороге (требуется регулярная дополнительная работа рулевым колесом для поддержания данного направления движения

Недостаточная или неравномерная работа гидроусилителя

|

Чрезмерный натяг в зубчатом зацепление рулевого механизма |

Отрегулируйте рулевой механизм с помощью регулировочного винта, доведите усилие на ободе рулевого колеса до нормы |

|

|

Насос не развивает необходимой подачи вследствие засорения фильтра или износа деталей качающего узла |

Промойте фильтр и разберите насос для проверки его деталей. Если необходимо замените насос |

|

|

Повышенные внутренние утечки масла в рулевом механизме вследствие износа или повреждения внутренних уплотнений |

Разберите механизм, замените уплотнительные кольца или другие поврежденные элементы уплотнений |

|

|

Негерметичность обратного клапана рулевого механизма |

Устраните негерметичность обратного клапана |

|

|

Недостаточный уровень масла в бачке насоса Наличие в системе воздуха (пена в бачке, мутное масло) |

Доведите уровень масла в бачке насоса до нормального. Удалите воздух. Если воздух удалить не удается, проверьте затяжку всех соединений, снимите и промойте фильтр, проверьте целостность фильтрующих элементов и прокладок под коллектором, а также бачком насоса. Убедитесь в плоскостности опорной поверхности коллектора и правильном взаимном расположении привалочных фланцев крышки и корпуса насоса (под установку бачка насоса). Проверьте затяжку четырех болтов крепления коллектора и, если все указанное выше исправно, залейте масло и снова прокачайте систему |

|

|

Периодическое зависание перепускного клапана по причине загрязнения |

Разберите насос, промойте ацетоном перепускной клапан и отверстие в крышке насоса, очистив их рабочие поверхности от заусенцев и посторонних частиц |

|

|

Ослабла затяжка гайки упорных подшипников винта рулевого механизма |

Отрегулируйте затяжку гайки |

|

|

Нарушена регулировка пружины предохранительного клапана рулевого механизма или негерметичность клапана вследствие загрязнения или наличия забоин |

Отрегулируйте клапан, устраните негерметичность |

Полное отсутствие усиления при различных скоростях вращения коленчатого вала двигателя

Усилие на рулевом колесе неодинаково при поворотах вправо и влево

Рулевой механизм заклинивает при поворотах

Стук в рулевом механизме или в карданном вале рулевой колонки

Повышенный шум при работе насоса

Выбрасывание масла через предохранительный клапан крышки бачка насоса

Постоянное падение уровня масла в бачке насоса

Поломка передней крышки рулевого механизма (в холодное время года)

|

В гидросистему рулевого той смазывания |

Замените крышку. Залейте масло, соответствующее карте смазывания |

|

|

Не проведена замена мас- лозаменителя при сезон ном обслуживании |

Замените крышку. Замените масло на соответствующее сезону |

|

|

В масле имелась (или по пала при эксплуатации) вода, и во время длитель- ной стоянки на морозе с выключенным двигателем образовались ледяные |

Замените крышку, замените имеющееся в системе масло на масло, проверенное на отсутствие воды, удалите воздух из системы. Сорт масла должен соответствовать сезону. |

Таблица 2.2 - Карта дефектовки

|

Эскиз детали |

Наименование детали |

№ на эскизе |

Наименование дефекта |

Способы и средства контроля |

Заключение |

||||

|

По чертежу |

Допустимый без ремонта |

Фактическое |

|||||||

|

Звено гусеницы |

Штангенциркуль |

||||||||

|

Визуальный, лупа |

Ручная электродуговая наплавка |

||||||||

|

Штангенциркуль |

Сверление |

||||||||

|

Штангенциркуль |

Расточить под ремонтный размер |

||||||||

|

Износ, трещины |

Визуально, штангенциркуль |

Основные дефекты вала рулевой сошки.

1. Износ шлицев до размера 6,3 мм - ремонтировать способом наплавки, под слоем флюса.

проточить поверхность 1 на токарном станке.

наплавить под слоем флюса.

проточить на токарном станке.

нарезать шлицы.

Износ наружной поверхности до размера 44,89 мм - ремонтировать способом наплавки, под слоем флюса.

Срыв резьбы - Нарезать резьбу ремонтного размера.

3. Конструкторская часть

3.1 Приспособление для механизации труда при ремонте узла

Для механизации труда при ремонте гидроусилителя руля предлагаю воспользоваться приспособлением для стягивания гусеницы.

3.2 Описание устройства и принципа работы приспособления

Конструкция приспособления для сжатия гусеницы схожа с конструкцией приспособления для стягивания пружин. По краям расположены два крепёжных башмака, в каждом из которых имеется два отверстия для установки и крепления на гусеницу. Крепёжные башмаки связаны между собой винтом, на одном конце которого имеется гайка. Гайка, при затягивании, упирается в башмак и толкает его по направлению к соседнему башмаку, в результате чего происходит стягивание гусеницы. Для ослабления натяжки следует крутить болт в обратном направлении.

3.3 Проверочный расчёт приспособления

Определяю усилие винта на съемнике при приложенной F вращен =140 Н

Р=F винта (Z ср хtg (Q+P) +MхZ, VL

L=260 мм плечо

Л - угол подъема винтовой линии

Z 1 =4 - средний радиус пяты стопорной головки

Р=4 - угол трения материалов

М=0,6 - коэффициент трения между деталями пяты и опорной головки.

л=14, л=12,7, л=11,835 мм

Проверяю диаметр винта. Винт нарушен осевыми нагрузками, поэтому расчет веду в условиях прочности на сжатие, считая винт жестким. Материал винта сталь 45 предельное напряжение G=600мПа

Допустимое напряжение:

где [n] =2,25 коэффициент запаса прочности для пластических материалов

Отсюда следует, что

Учитывая при расчете запас прочности n=2,25, d=8,03 мм*2,25=18,0675 мм

Исходя из расчетов резьбы на винте принимаю М40х3.

4. Охрана труда, пожаробезопасность и экология при ремонте узла

Перед началом работ слесари должны быть проинформированы о правилах техники безопасности при обслуживании и ремонте автомобиля. Все станки проверяются на исправность и изоляцию источников электроэнергии. На рабочем месте должен быть порядок, по окончанию работ место следует убрать от образовавшегося мусора или стружки.

В процессе работы слесарь обязан выполнять только ту работу, которая поручена. Если недостаточно хорошо известен безопасный способ выполнения работы, обратиться к руководителю за разъяснением. Уборку, очистку, ремонт и обслуживание машин и оборудования производить при неработающем двигателе. При снятии, надевании и соединении гусеницы, замене звеньев и пальцев следует применять специальный инструмент и приспособления. Нельзя покидать рабочее место, оставив включённым оборудование или станок.

К работе допускаются лица не моложе 18 лет, прошедшие инструктаж по технике безопасности и охране труда. Перед допуском к работе вновь принятых людей руководители организации обязаны провести первичный инструктаж по технике безопасности. По характеру и времени инструктажи бывают: вводный, первичный, повторный, внеплановый и текущий.

В помещениях, где обслуживают и ремонтируют строительные машины, должны быть созданы условия для безопасного ведения работ и нормальные санитарные условия труда.

Электросварочные работы выполняются в отдельном помещении, оборудованном приточно-вытяжной вентиляцией. Помещение должно быть оборудовано и обеспечено средствами пожаротушения: огнетушитель ОУ-80, песок. Сварщик должен работать в спецодежде. Одежда выполняется из плотного материала (брезента), должна быть чистой и сухой. Глаза и лицо сварщика защищает щиток со специальными фильтрами (стеклянными). Электросварочное оборудование должно быть надежно заземлено.

В агрегатном отделении при сборке агрегатов машины совпадение отверстий в соединяемых деталях нужно проверять специальными ломиками или монтажными крючками. Запрещается проверять это руками. Трудно снимаемые гайки сначала нужно смочить керосином или тормозной жидкостью, а затем отвернуть ключом. Запрещается отвертывать гайки и болты ключами, не соответствующими их размеру, закладывать между ключами отвертки, металлические предметы, удлинять ключи трубой или вторым ключом.

В электромеханическом отделении необходимо предусматривать вытяжные установки взрывобезопасные, так как на этом участке имеется газ - водород. Вытяжная вентиляция в этом отделении не должна быть связана с вентиляцией других помещений и отделений. Рабочие электротехнического отделения должны быть обеспечены спецодеждой: резиновыми сапогами, фартуками, перчатками и халатами из плотного материала. Отделение должно быть оборудовано средствами пожаротушения.

Работа на металлорежущих станках разрешается только в спецодежде, головном уборе и защитных очках. Халат должен быть застегнут на все пуговицы, рукава должны плотно прилегать к рукам. Обрабатываемые детали и режущие инструменты должны быть прочно и надежно закреплены. Стружку следует убирать только специальными крючками или щеткой. Запрещается работать без защитного экрана, оставлять ключ в патроне, тормозить патрон рукой. При работе на сверлильных станках деталь должна быть плотно и прочно зажата в тисках, непосредственно на столе. Удерживать деталь руками запрещается. При работе на фрезерных станках установку и снятие детали, ее измерение, удаление стружки производят только после полной остановки фрезы.

Особое внимание при организации пожарной охраны следует обратить на склады горюче-смазочных материалов - все емкости должны быть обвальцованы и иметь герметичные крышки.

Необходимо постоянно следить за исправностью электропроводки оборудования, используемого на рабочих местах, не допуская замыкания проводов.

Ацетиленовые генераторы и баллоны с газом при проведении газосварочных работ следует размещать на открытом воздухе или в хорошо вентилируемом помещении. Не допускается проводить сварочные работы, разводить костры, курить, зажигать спички на расстоянии 10 метров от кислородных и ацетиленовых баллонов.

Сварка, резка и пайка цистерн и баков из под горючих жидкостей и газов могут производиться только после предварительной их промывки и последующей продувки парами или инертным газом.

Обтирочные материалы использованные при ТО или Р машин, должны собираться в металлический ящик, а после работы убираться с рабочего места.

В процессе ремонта машин запрещается открывать пробки бочек с бензином; пользоваться открытым огнем и курить в месте заправки и при проверке уровня топлива в бочках; разводить огонь вблизи заправки; подогревать двигатель открытым огнем при пуске машины; подходить к открытому огню в одежде, пропитанной нефтепродуктами.

В случае воспламенения нефтепродуктов пламя следует гасить огнетушителем, забрасывать песком, землей или накрыть брезентом. Запрещается заливать огонь водой.

При проведении лакокрасочных работ запрещается разводить огонь, курить и т.д. на лакокрасочных участках и местах хранения красок и растворителей; пустую тару из под красок и растворителей хранить в рабочих помещениях. Разлитые на пол краски и растворители необходимо засыпать сухим песком или опилками, после этого подмести.

Во всех отделениях или постах необходимо установить щиты пожарной безопасности, в которых должны быть: огнетушитель, пожарное ведро, лопата и другие средства для тушения пожара.

Ремонт машин приводит к образованию на ремонтных предприятиях производственных отходов, которые при определенных условиях оказывают вредное влияние на окружающую среду. Источниками загрязнения являются нефтепродукты на предприятиях, которыми могут быть сточные воды от моечных установок наружной мойки. Через некоторое время накапливаются осадки в виде гравия, песка, глины, нефтепродуктов и других веществ, которые образуют вредную массу для окружающей среды, которая при периодической очистке отстойников моечных установок должна выводиться в строго определенные для этого места для утилизации.

Для мойки деталей, узлов машин применяются в растворенном виде моющие средства: акустическая сода, жидкое стекло, щелочи и другие. Массовый слив приводит к загрязнению почвы.

Для предотвращения загрязнения окружающей среды необходимо: организовать сбор, хранение и утилизацию отходов, повторно использовать нефтепродукты, очищать сточные воды на АГП, строить новые очистные сооружения для мойки деталей.

5. Список используемой литературы

1. А.Г. Косилова, Р.К. Мещеряков. Справочник технолога машиностроителя [Текст] - М.: Машиностроение, 1986. Т.1.

2. А.Г. Косилова, Р.К. Мещеряков. Справочник технолога машиностроителя. [Текст] - М.: Машиностроение, 1986. Т.2.

3. А.С. Зубченко. Марочник сталей и сплавов [Текст] - М.: Машиностроение, 2003.

4. Епифанов Л.И., Епифанова Е.А. Техническое обслуживание и ремонта автомобилей [Текст] - М.: Форум, 2002. ISBN 5-8199-0024-3 (Форум), ISBN 5-16-000764-4 (Инфра-М).

5. Техническое обслуживание и ремонт автомобилей [Текст]: В.М. Власов, С.В. Жанказиев и др. - М.: Академия, 2007. - 480 с. ISBN 978-5-7695-4564-1.

6. ЮжУралРесурс, Техника и запчасти от ТД "ЮжУралРесурс" [Электронный ресурс] / Челябинский машиностроительный завод. Режим доступа: http://www.uresurs.ru/dorozhno-stroitelnaja-tekhnika/ehskavator-eho-5126/

7. Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей [Текст] ? М., Академия, 2003

8. Кравченко И.Н., Гатауллин Р.М., Гладков В.Ю. и др. основы проектирования эксплуатационных баз: Учебное пособие по курсовому и дипломному проектированию для вузов [Текст] - М.: Изд-во ВТУ при Федеральном агентстве специального строительства, 2005. - 182с.

9. Табель технологического оборудования для АТП различной мощности, ПТК и БЦТО. - М.: ЦБНТИ Минавтотранспорта РСФСР, 1983. - 98 с.

10. Специализированное технологическое оборудование: Каталог, ПО "Росавтоспецоборудование" и дополнения [Текст] - М.: ЦБНТИ Минавтотранспорта РСФСР, 1986. - 165 с.

Размещено на Allbest.ru

...Подобные документы

Назначение и общая характеристика рулевого управления автомобиля КамАЗ–5320 и колесного трактора МТЗ–80 с гидроусилителем. Основные регулировки рулевого управления. Возможные неисправности и техническое обслуживание. Насос гидравлического усилителя.

контрольная работа , добавлен 29.01.2011

Обеспечение движения автомобиля в заданном водителем направлении как основное назначение рулевого управления автомобиля Камаз-5311. Классификация рулевых механизмов. Устройство рулевого управления, принцип его работы. Техническое обслуживание и ремонт.

курсовая работа , добавлен 14.07.2016

Основные технические характеристики автомобиля КАМАЗ-5320. Органы управления, оборудование кабины, контрольно-измерительные приборы. Меры безопасности и особенности эксплуатации автомобиля в холодный промежуток времени. Принципы технического обслуживания.

курсовая работа , добавлен 14.02.2013

Тягово-динамический расчет, на основе которого построены графики и дан анализ конструкции сцепления автомобиля КамАЗ-5320 и его агрегатов. Построение графиков тяговой динамичности автомобиля, обзор существующих конструкций сцеплений автомобиля КамАЗ-5320.

дипломная работа , добавлен 22.06.2014

Технические требования к рулевому управлению автомобиля КамАЗ. Перечень его неисправностей и методы проверки. Содержание услуг по техническому обслуживанию и ремонту автомототранспортных средств. Технологическая карта и сетевой график работ по ТО.

курсовая работа , добавлен 29.01.2011

Назначение, устройство, принцип работы, техническое обслуживание и ремонт коробки передач и топливного насоса высокого давления автомобиля КамАЗ-5320. Порядок выполнения работ при техническом обслуживании агрегатов. Технологические карты ремонта.

дипломная работа , добавлен 13.04.2014

Особенности конструкции оси балансировочной подвески автомобиля. Условия работы детали при эксплуатации. Выбор рационального способа восстановления. Определение размера месячной партии. Технологическая операционная карта демонтажа, монтажа детали.

курсовая работа , добавлен 12.12.2013

Описание трёхосного бортового грузового автомобиля-тягача КамАЗ-5320. Корректировка нормативных сроков технического обслуживания и ремонта. Расчёт их общей годовой трудоёмкости. Определение производственных площадей зоны ТО, ТР, выбор средств диагностики.

курсовая работа , добавлен 16.09.2015

Удовлетворение потребности в перевозках в заданные сроки и в требуемом объеме - задача автомобильного транспорта. Технологический расчет проектируемого предприятия, предназначенного для проведения технического обслуживания и ремонта автомобиля КамАЗ-5320.

курсовая работа , добавлен 07.10.2011

Тяговая характеристика трактора Т-40М с эксплуатационной массой 3050 кг, работающего на почвенном фоне - стерня, автомобиля КамАЗ-5320 с массой, превышающей в 1,2 раз его конструктивную массу. Продольная и поперечная устойчивость трактора и автомобиля.

Рулевое управление автомобиля (рис. 2) снабжено гидроусилителем 12, объединенный в одном агрегате с рулевым механизмом, клапаном управления гидроусилителем и угловым редуктором 13.

Рис. 2 Рулевое управление: 1- клапан управления гидроусилителем; 2-радиатор; 3-карданный вал; 4-колонка; 5--рулевое колесо, 6-бачок гидросистемы; 7-насос гидроусилителя; 8-трубопровод высокого давления; 9-трубопровод низкого давления; 10-сошка; 11 - продольная тяга; 12-гидроусилитель с рулевым механизмом; 13-угловой редуктор

Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, передающиеся от неровностей дороги, а также повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

Колонка рулевого управления (рис. 3 прикреплена в верхней части, к кронштейну, установленному на внутренней панели кабины, в нижней части-к фланцу на полу кабины. Колонка соединена с рулевым механизмом карданным валом.

Вал 1 колонки вращается в двух шарикоподшипниках 4. Осевой зазор в подшипниках регулируется гайкой 8.

Карданный вал (рис. 3)снабжен двумя шарнирами на игольчатых подшипниках 4, в которые при сборке закладывается смазка Литол-24.

В эксплуатации подшипники не нуждаются в пополнении смазки.

Для предотвращения попадания грязи и влаги в шарнирное соединение служат резиновые кольца 5. Скользящее шлицевое соединение карданного вала обеспечивает возможность изменения расстояния между шарнирами при опрокидывании кабины и служит для компенсации неточностей установки кабины

с колонкой рулевого управления относительно рамы с рулевым механизмом, а также их взаимных перемещений.

Перед сборкой во втулку закладывают 28-32 г смазки Литол-24. шлицы покрывают тонким ее слоем. Для удержания смазки и предохранения соединения от загрязнения служат резиновое уплотнение и упорное кольцо 9, поджимаемое обоймой 7.

Вилки карданного вала крепятся к валу колонки и валу ведущей шестерни углового редуктора клиньями, которые затянуты гайками с пружинными шайбами. Для дополнительной страховки от потери гаек установлены шплинты.

Угловой редуктор с двумя коническими шестернями передает вращение от карданного вала на винт рулевого

механизма. Ведущая шестерня 7 углового редуктора выполнена вместе с валом 1и установлена в корпусе 4 на шариковом 5 и игольчатом 3 подшипниках.

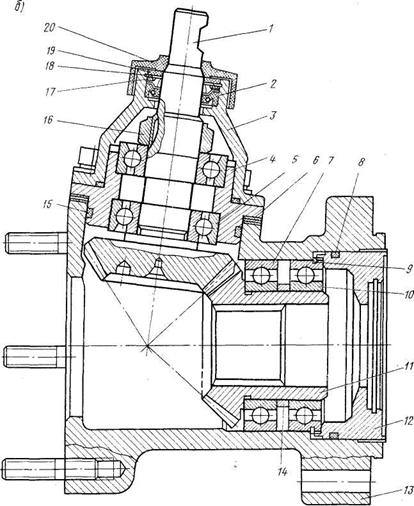

Рис.3. Угловой редуктор.

1-ведущая шестерня; 2-манжета; 3-крышка корпуса; 4-корпус ведущей шестерни; 5, 7 и 10-шарикоподшипники; 6-регулировочные прокладки; 8, 15 и 19-уплотнительные кольца; 9-стопорное кольцо;11-ведомая шестерня; 12-упорная крышка: 13-корпус редуктора; 14-распорная втулка; 16-гайка крепления подшипников; 17-шайба; 18-упорное кольцо; 20- защитная крышка

Шарикоподшипник напрессован на вал шестерни и удерживается от осевого перемещения гайкой 20. Для предотвращения самопроизвольного отвертывания буртик гайки вдавлен в паз на валу шестерни.Для выборки технологического зазора, обеспечения надежной фиксации шестерни в корпусе и, следовательно, сохранения правильного зацепления зубчатой пары служит пружинная шайба 16, установленная между упорной шайбой 17 и шарикоподшипником 5. От выпадения из корпуса 4 ведущая шестерня удерживается пружинным упорным кольцом 18, вложенным во внутреннюю канавку корпуса.

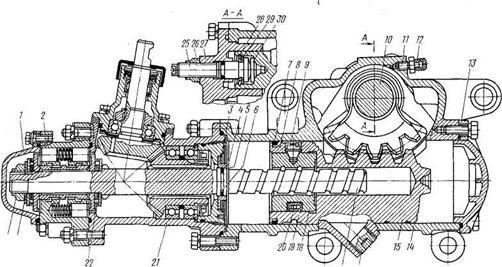

Рис. 4 Рулевой механизм со встроенным гидроусилителем:

1- передняя крышка; 2- клапан управления гидроусилителем; 3, 28-стопорные кольца; 4 - плавающая втулка; 5, 7-уплотнительные кольца; 6. 8-распорные кольца; 9-установочный винт; 10 - вал сошки: 11 - перепускной клапан; 12-защитный колпачок: 13-задняя крышка; 14-картер рулевого механизма; 15- поршень-рейка; 16-сливная магнитная пробка; 17-винт: 18-шариковая гайкя; 19-желоб; 20-шарик; 21 - угловой редуктор; 22-упорный роликоподшипник: 23-пружиннная шайба; 24, 26-гайки; 25-регулировочный винт; 27-боковая крышка; 29-регулировочная шайба; 30-упорная шайба

Гидроусилитель рулевого управления, или же ГУР - просто необходимость для большегрузных и тяжелых авто. И если на легковых машинах многие обходятся без этого помощника, то попробуйте повернуть руль "Камаза" без него. Сегодня мы все узнаем про ГУР "Камаз": устройство механизмов, принцип работы, а также поговорим о типичных неисправностях и о ремонте.

Задачи, которые решает ГУР

Основная цель усилителя рулевого управления в том, чтобы максимально облегчить усилие, которое необходимо для поворота руля в случае выполнения различных маневров на небольших скоростях. Также усилитель делает воздействие на руль более ощутимым на высокой скорости.

Устройство

Какое имеет ГУР "Камаз" устройство? Механизм состоит из распределителя, гидроцилиндра, гидравлической жидкости, насоса, а также из соединителей и блока электронного управления.

Распределитель необходим для направления потоков гидравлических жидкостей в полости системы. Гидроцилиндр решает задачи преобразования гидравлического давления в механическую работу штоков и поршней. Жидкость не только передает усилия от насоса на гидроцилиндр, но и смазывает трущиеся узлы и детали. Насос его призван постоянно поддерживать необходимое давление. Также он способствует циркуляции жидкостей. Соединитель или трубка ГУРа "Камаза" служит для объединения между собой всех элементов этой конструкции. И наконец, электронный блок. Он направляет и регулирует работу усилителя.

Устройство типичного ГУРа

Какое имеет ГУР ("Камаз") устройство? Зачастую исполнительные механизмы представлены в едином корпусе с рулевой системой. Такой усилитель можно назвать интегральным. В качестве гидравлической жидкости применяются различные масла типа ATF. Такие обычно льют в FRGG.

Как он работает? У ГУР "Камаза" схема работы очень проста. При вращении рулевого колеса роторный или же аксиально-поршневой насос, который приводится в действие при помощи ремня коленвала, начнет качать масло из бачка, а затем будет нагнетать гидравлическую жидкость под достаточно высоким давлением в распределитель золотникового типа. Последний отслеживает усилие, которое прилагается к рулевому колесу и оказывает помощь в повороте колес. Для этого применяют специальное следящее устройство. Часто таким элементом в типичных системах выступает торсион. Он встраивается в разрез рулевых валов.

Если автомобиль стоит или же двигается по прямой траектории, тогда усилия на валу рулевой системы нет. Соответственно, торсион открыт, а клапаны распределителя перекрыты. Масло в этом случае сбрасывается в бачок. Когда фиксируется поворот руля, торсион закручивается. Золотник освобождает каналы, а рабочая жидкость направляется к исполнительному устройству.

Если система оснащена реечным механизмом, тогда жидкость подается непосредственно в корпус рейки. Когда руль повернут до упора, тогда в дело включаются предохранительные клапаны, которые вовремя сбрасывают давление и защищают механические узлы от возможных повреждений.

ГУР "Камаз-5320"

Устройство его практически ничем не отличается от стандартного усилителя. Здесь тоже присутствуют распределитель, редуктор, а также гидравлический цилиндр, встроенный в рулевую.

Работа этого узла возможна лишь при постоянном движении рабочей жидкости. Так обеспечивается низкая нагрузка на насос. Давление в системе составляет 8000 кПа. Силовой цилиндр интегрирован в картер рулевого механизма. В качестве управляющего клапана используется золотниковый клапан, оснащенный системой реактивных плунжеров и центрирующими пружинами. Они создают ощущения сил сопротивления в момент поворота колес.

ГУР "Камаз-4310"

Этот узел здесь практически полностью такой же, как и в модели 5320. Принцип работы ГУР "Камаз-4310", устройство и конструкция этого узла практически ничем не отличаются. Основное отличие лишь в усилении некоторых частей, а также в измененном креплении рулевой сошки. Здесь болты, шплинты и другие крепежные детали теперь заменены на гайки со стопорными шайбами.

Гидравлический насос

Насос ГУР монтируется в развале блока цилиндров. На "Камазах" применяется привод шестеренчатого типа, однако относится насос к лопастному типу. Он имеет двойное действие. За один полный оборот он выполняет два цикла нагнетания и всасывания.

Устройство

Какое имеет устройство насос ГУР "Камаз"? Этот узел состоит из деталей корпуса, статора и ротора, который оснащен лопастями. Также в конструкции применен вал с подшипниками и шестерней для привода. Кроме насоса, в конструкции имеется распределительный диск, а также перепускные и предохранительные клапаны. Еще имеется бачок, фильтр и коллектор.

Детали корпуса, статор, а также крышка соединены и скреплены при помощи четырех болтов. Корпус имеет полость, куда попадает всасываемое масло. В торце его можно найти два отверстия овальной формы. По ним гидравлическая жидкость подается на ротор. В крышке имеется специальная расточка для распределительного диска, отверстия для клапанов, а также канал. Снизу в крышке есть отверстие для калибровки.

Ротор смонтирован в статоре при помощи шлицов. В пазах его размещены лопасти. Вал может вращаться при помощи шариковых подшипников. Жидкость направляется к лопастям с помощью распределительного диска. С помощью пружины диск плотно прижимается к статору и к ротору. Затем перепускной клапан ограничивает работу насоса, а предохранительный элемент сдерживает давление, которое создается при помощи насоса.

Есть и специальный бачок для жидкости. Он закреплен на корпусе насоса. В бачке имеется специальный сетчатый фильтр. Здесь можно найти и заливной фильтр, а также предохранительный клапан.

Как работает насос?

Когда лопасти ротора вращаются, то при воздействии инерции они прижимаются к статору. В лопасти, которые совпадают с отверстиями в корпусе, а также распределительным диском, подается жидкость. Затем она закачивается при помощи лопастей в более узкую часть между ротором и статором. Когда рабочие полости совпадут с отверстиями в диске, жидкость выйдет через отверстия за диск. А оттуда под высоким давлением уйдет по нижнему клапану в систему. Масло из полости за диском попадает на лопасти ротора и еще сильнее прижимает их к поверхности статора.

Закачка и всасывание работают в один момент сразу в двух местах. Когда частота оборотов ротора увеличивается, то масло из полости за диском не проходит через калибровочное отверстие. Так растет давление, открывает перепускной клапан. Немного жидкости через коллектор попадает опять во всасывающую полость. Так производительность механизма уменьшается.

О самых характерных поломках, которые присущи ГУРу

Нужно сказать, что неисправности ГУР "Камаза" случаются нечасто. При качественной эксплуатации и своевременном ТО этого узла можно забыть даже о частых регулировках. Однако, пусть и нечасто, можно прочитать о проблемах с усилителем.

Если бы не русская зима, тогда ГУР бы работал все время эксплуатации грузовика. Однако зимние морозы, ужасные дороги часто ведут к слишком раннему износу механизмов ГУРа. Обычно все поломки можно разделить на проблемы с механической частью и гидравлические неисправности.

И механические, и гидравлические проблемы могут появиться в любой части узла. Как и любая гидравлическая система, усилитель не терпит холода. Особенно он не любит слишком резких изменений. Тот же насос нагнетает довольно сильное давление. Следовательно, если вдруг повысится вязкость рабочего масла, то может выдавить сальники.

К тому же не всегда удается соблюдать хотя бы самые простые правила безопасного использования. Часто водители оставляют машины с вывернутыми колесами в большие морозы. После того как будет запущен мотор, давление будет расти лишь с одной стороны. В итоге выдавит сальник. Также мало кто по регламенту заменяет гидравлическую жидкость. А она со временем может загустеть. Это приводит к излишнему давлению.

Но это зима, а что летом? А здесь проблемы появляются преимущественно из-за пыли или грязи. Достаточно лишь совсем небольшой разгерметизации системы, и вскоре потребуется ремонт ГУР "Камаза". Так, при разгерметизации изнашиваются штоки и втулки. Первые сразу ржавеют и увеличивают износ вторых. Через пару сотен километров зазоры между штоком и втулкой станут больше допустимых. Так, рулевая рейка будет стучать.

Соблюдайте чистоту и уровень рабочей жидкости

Чтобы не было проблем с усилителем руля, нужно соблюдать чистоту. Грязная гидравлическая жидкость способна значительно ускорить износ насоса и уплотнителей в механике рулевой рейки грузового автомобиля.

Необходимо стараться смотреть за уровнем масла в бачке. Если уровень ниже, насос будет работать в режиме преждевременного износа.

Признаки типовых неисправностей элемента

Если при движении нужно постоянно выравнивать автомобиль при помощи руля, то необходимо проверить наличие свободного хода рулевого колеса. Если он выше, чем нужно, следует отрегулировать ход. Также нужно убедиться и проверить, не износились ли части винтовой пары.

В случае попадания воздуха в гидравлику в бачке можно увидеть вспененную и мутную жидкость. В этом случае нужно промыть и прокачать системы. Также подлежит замене фильтр. Кроме этого, одна из типичных неисправностей - прокладка коллектора, которая может износиться.

Ремонт и регулировки

Ремонтные работы сводятся к замене изношенных деталей или узлов. Все запчасти для усилителя производятся и есть в схемах сборочных единиц. Восстановлению детали не подлежат.

Для регулировок необходимо иметь специальный инструмент – динамометр, а для проверки давления понадобится манометр.

Итак, мы выяснили, какое имеет ГУР "Камаз" устройство, неисправности, конструкцию и принцип работы.